安科瑞电气股份有限公司 上海嘉定 201801

【摘要】工业互联网的发展,加速了信息技术( IT) 和操作技术( OT) 的融合进程。但工业互联网标准碎片化和工业企业自动化程度低,已成为阻碍设备互联互通、人机互联的瓶颈。工业数据采集是工业互联网和智能制造的基础,是“两化”融合的先决条件。工业网关作为数据采集、数据转发的重要设备,是实现从边缘侧打通工业互联网最后“一公里”的关键设备。目前,市场上的网关种类繁多,功能、性能良莠不齐,且尚无统一的标准和规范的评价体系,规范工业网关产品本身的接入能力和各项指标。通过对主流工业物联网网关的深入调研,从转发通信方式、转发协议、采集对象等维度对网关进行了分类。同时,提出工业网关设计和应用中应具备的关键指标,并研判了未来发展趋势。该研究为产品研发人员提供了规划化设计指标,为产品标准的建立提供参考,使工业互联更加简单易行。

【关键词】智慧消防;多设备联动;火灾报警系统。

0 引言

工业互联网是推动我国制造业高质量发展的重要抓 手。 进 入 快 速 发 展 期,信 息 技 术,网络和操作技术,网络的融合成为破局重点。工业企业都面临着设备和系统数据统一采集难题,原因有二: 一是工业互联网标准碎片化问题突出,工业协议、接口、总线标准短期内无法统一; 二是国内工业企业自动化程度较低,数据采集困难重重。为了解决这一问题,市场上涌现出了各种工业网关,但产品功能性能良莠不齐。用户面临着工业网关设备硬件选型的难题; 同时,工业网关本身的接入能力和各项指标,尚无统一的标准和规范的评价体系。面对以上问题,通过对网关深入的研究,对网关的分类及关键指标进行了梳理,旨在推动工业互联网行业走向规范化、标准化。

1 工业网关概述

工业网关是连接互联网/物联网和控制层之间的核心设备,在工业互联网中起着承上启下的作用。上即工业互联网云平台、制造执行系统( manufacturing execution system,MES) 等,下即数据采集与监控系统( supervisory control and data acquisition,SCADA) 、可编程逻辑控制器( programmable logic controller,PLC) 、数控机 床 ( computerized numerical control,CNC) 、传感器等。在物联网体系架构中,网关既可位于传感器、设备之间,也可位于云端之间,透过边缘节点可以在近传感器端进行大量分析、过滤。网关具有多种优势,例如高

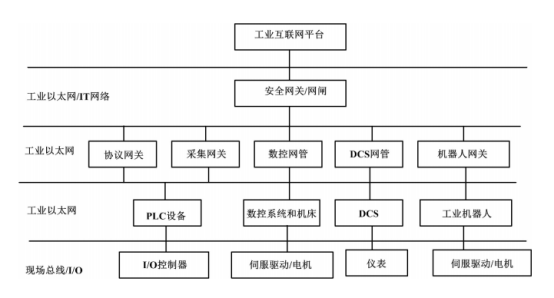

可扩展性、高性价比、高安全性等。各类工业网关连接拓扑如图 1 所示。PLC 网关连接各类 PLC 控制器,采集 PLC 控制信息,实现转发、控制等功能; 数控网关采集数控系统和机床的运行状态信息,机器人网关连接工业机器人,集散控制系统( distributed control system,DCS) 网关采集 DCS 的运行状态,振动传感器和温度传感器可连接至网关感知振动、温度信息。网关实现了工业异构设备的互联互通,可以通过安全网关发送至云端,实现工业现场设备的上云。所以,工业网关是实现工业互联的基础设备。

图 1 各类工业网关连接拓扑图

2 工业网关分类

根据对市场主流物联网网关进行调查研究,从转发通信方式、转发协议、采集对象、边缘计算能力、安全能力、应用行业、采集接口等维度,对物联网网关进行了分类。

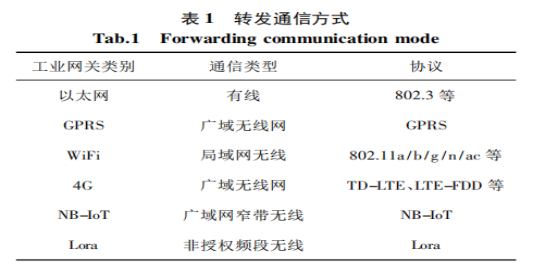

2.1 转发通信方式维度

转发通信方式维度,工业网关可分为: 以太网工业网关、通用无线( general packet radio service,GPRS) 工业网关、无线上网( wi-fi alliance,WiFi) 工业网关、第四代通 信 技 术 ( the 4th generation mobile communication technology,4G) 工业网关、窄带物联网 ( narrow band internet of things,NB-IoT) 工业网关、远距离无线通信( long range radio,LORA) 工业网关。转发通信方式如表 1所示。

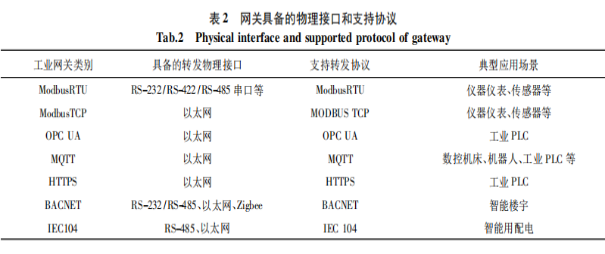

2.2 转发协议维度

从转发协议维度划分,网关可分为: ModbusRTU 工业网关、Mod busTCP 工业网关、OPCUA 工业网关、MQTT 工业网关、HTTPS 工业网关、BACNET 工业网关、IEC104 工业网关。网关具备的物理接口和支持协议如表 2 所示。

2.3 采集对象维度

按照采集对象维度,网关可分为机器人工业网关、数控机床工业网关、PLC 工业网关、仪器仪表工业网关( DCS 工业网关) 。机器人工业网关采集机器人控制器的运行状态、报警信息、各运动轴的坐标值等信息。数控机床工业网关采集数控系统和机床的信息,包括系统状态、操作模式、报警信息、进给率及倍率、主轴转速及倍率、代码名称、各坐标值等信息。PLC 工业网关具有采集各品牌 PLC 的 I/O 量、自动化成套设备及传感器的 I/O 量、MODBUS 协议、工业以太网协议转换等功能。仪器仪表工业网关可以采集数字化仪表和各类传感器的数据。

2.4 边缘计算能力维度

从边缘计算能力维度划分,工业网关可分为透传级工业网关、基本级工业网关、边缘计算级工业网关。其中透传级网关无协议包解析,只支持透明传输;基本级网关支持数据采集、协议解析、存储转发、断网续传、远程控制; 边缘计算级网关在基本级的基础上,增加了边缘计算、就地报警、边缘控制。

2.5 安全维度

从安全维度划分,工业网关可分为工业安全网关、边界隔离工业网闸。

2.6 应用行业维度

从应用行业维度划分,工业网关可分为电力行业通信管理机、石油化工功能安全远程终端单元( remote erninal unit,RTU) 、智能楼宇( building automation and control networks,BACnet) 网关等。

2.7 采集接口维度

从采集接口维度划分,工业网关可分为采集网关、协议网关。

3 工业网关的关键指标

工业网关作为工业互联网平台与设备层连接的窗口,应支持多种网络格式,并具备多种行业接口,能直接与多种异构设备通信。通过有线、无线多种连接方式连接工业以太网或互联网,与云平台对接,可实现终端设备接入工业互联网平台。对于系统级、平台级的对接相对比较好处理,但涉及到控制层的异构设备,实现起来就复杂很多。要实现上述功能,工业网关至少应满足以下关键指标。

3.1 互联接入能力

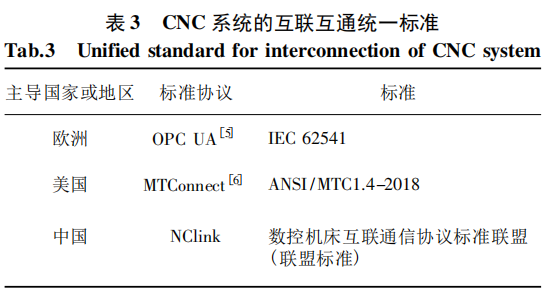

工业网关的首要功能就是连通性,需 要 根 据 具体应用场景支持不同厂家的 PLC、CNC、DCS 等现场控制设备,并提供多种类型标准的工业协议,以传输开关量、模拟量、脉冲量等信号量。互联接入能力首先要解决异构工业设备的互联互通能力,工业设备目前存在着系统架构不同、通信协议不同等异构特性,特别是大量设备存在私有协议,给互联互通带来很多困难。国内外标准制定机构已经开始制定相关标准以解决互联问题。比如,数控系统互联互通目前在国内外具有 OPC UA 标准、MTCONNECT 标准和Nclink 标准,但目前大部分数控厂商仍采用各自私有的软件开发工具包( software development kit,SDK) 实现互联。同样,不同 PLC 厂商也存在各自的通信协议。CNC 系统的互联互通统一标准和 PLC 通信协议如表 3、表 4 所示。

3.2 数据采集能力

数据采集也是工业网关的必要功能。首先,要具有足够的点容量,以便接入更多的数据点,并留有一定的冗余,以保证扩展性。其次,要保证传输精度和采集速率,从而确保数据的准确性和实时性。

3.3 可靠传输能力

鉴于工业的高可靠性要求,工业网关应满足恶劣的工业现场环境和日益复杂的工业过程控制要求。网关需要坚固耐用,具有较宽的工作温度范围、较强的抗电磁干扰能力等。除此之外,需要保证数据采集及通信的可靠性,在通信速率下,数据丢包率和数据错误率要在允许的误差范围内。

3.4 断点续传能力

为适应现场网络的不确定性、提高工业网关的容错机制,网关需要具备一定的数据缓存能力。在遇到网络中断时,网关继续准确采集,将数据缓存到非易失设备中,并在网络恢复正常时,把缓存数据通过转发通道补传到工业云平台。

3.5 就地报警能力

在网络故障、设备故障等情况下,网关应提供基于配置信息和实时数据的就地报警信息,支持开关量、模拟量等多种报警类型。同时,网络还可增加智能预警功能。当向设备发送监测数据包时,返回速度达到一定阈值时,设备将进行预警,提醒操作人员关注。

3.6 边缘计算能力

随着计算能力的不断下沉,已涌现出越来越多的边缘计算网关。现场采集的实时数据在工业网关内部进行本地处理、清洗、存储,甚至在本地完成分析和决策,最后将数据上传到云端。这样减少了单个传感器和云端的计算负担,以及机器与机器之间的沟通流量。

3.7 远程控制能力

实时监控工业网关通信状态监控、远程配置、远程故障排查、运行历史记录统计、用户权限控制、设备追踪定位等功能; 当设备发生故障告警时,云平台可以通过工业网关进行紧急处理,而无需前往现场。

4 安科瑞智能网关产品介绍

4.1概述

本系列智能通信管理机是一款采用嵌入式硬件计算机平台,具有多个下行通信接口及一个或者多个上行 网络接口,用于将一个目标区域内所有的智能监控/保护装置的通信数据整理汇总后,实时上传主站系统,完 成遥信、遥测等能源数据采集功能。

同时,本系列智能通信管理机支持接收上级主站系统下达的命令,并转发给目标区域内的智能系列单元, 完成对厂站内各开关设备的分、合闸远方控制或装置的参数整定,实现遥控和遥调功能,以达到远动输出调 度命令的目标。

本系列智能通信管理机提供丰富的规约库支持,实现不同二次设备供应商的智能设备互联。作为自动化 系统网络与监测设备之间的通信接口设备,本系列智能通信管理机实现了规约转换、接口匹配、数据转换等 三项功能。

本系列智能通信管理机提供 RS485 通信端口,每个端口最多可带 32 台仪表设备(对于低压综合保护建议 每个端口挂接不超过 10 个);可根据仪表设备的通信波特率、通信线路长度及客户对通信数据的刷新速度要 求最终决定每个通信端口所带的设备数量。

本系列智能通信管理机实时并行多任务处理与第三方设备的访问及上位系统的连接通信,支持软件组态。 通过专门的配置管理软件,可为不同通道挂载设备选择不同的通信协议,并可通过更改配置文件来改变通信 管理机所连接仪表设备的数量及数据信息,而不需更改软件程序。

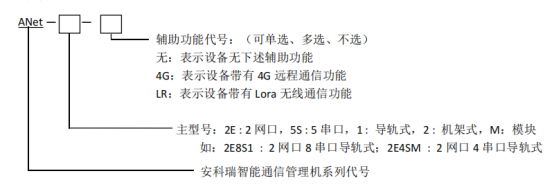

4.2 型号说明

具体型号位于设备侧产品标贴处。 目前涉及型号列表如下:

5 串口系列:ANet-2E5S(仅特殊供应)

8串口系列:ANet-2E8S1、ANet-2E4S1(铁壳)

2 串口系列:ANet-1E2S1、ANet-1E2S1-4G

模块化系列:ANet-2E4SM、ANet-2E4SM-LR、ANet-M4G、ANet-M485

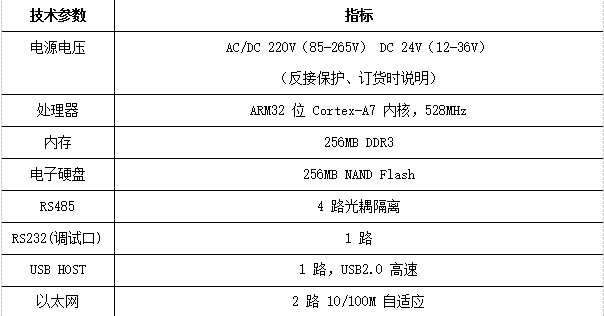

4.3 技术参数

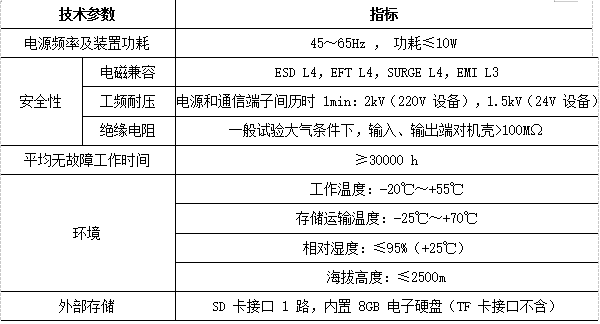

4.3.1公共技术指标

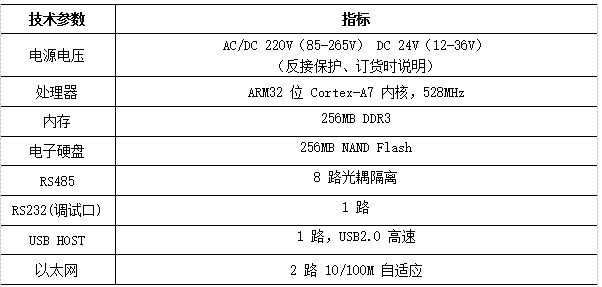

4.3.2 8 串口系列

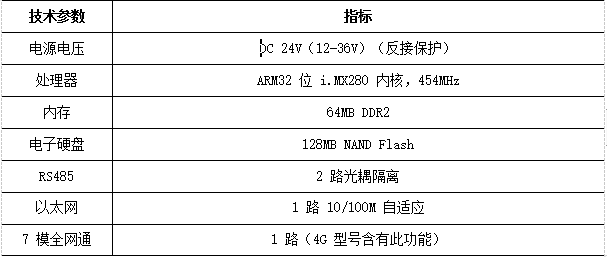

4.3.3 2 串口系列

4.3.4 4 串口系列

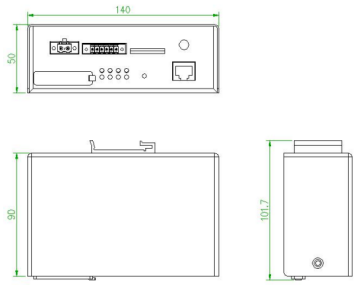

4.4 外形尺寸

4.4.1 8 串口、4 串口系列

4.4.2 2 串口系列

5 结论

工业互联网,打破了企业内部的信息孤岛,实现数据的跨系统通信,促进各种工业数据充分流动和无缝集成。网关作为工业物联网的设备端门户,帮助企业的 OT 与 IT 技术深度融合。工业互联网应用的碎片化和复杂性,导致在工业互联网生态中,没有一家供应商能够提供覆盖所有端到端的解决方案。因此,需规范工业网关的关键指标,以及标准化的分段建立,从边缘侧打通工业互联网最后“一 公 里”,实现IT网络和OT 网络的“一网到底”。

参考文献

[1].李立群,刘林,宋温璞. 基于工业网关的设备互联标准化方案[J].物联网技术,2016( 1) : 32-33,36

[2].栾燕,张娟娟,张健.工业网关分类及关键指标分析.

[3].安科瑞边缘计算网关2020版.

[4].安科瑞企业微电网设计与应用手册.2020.06版.